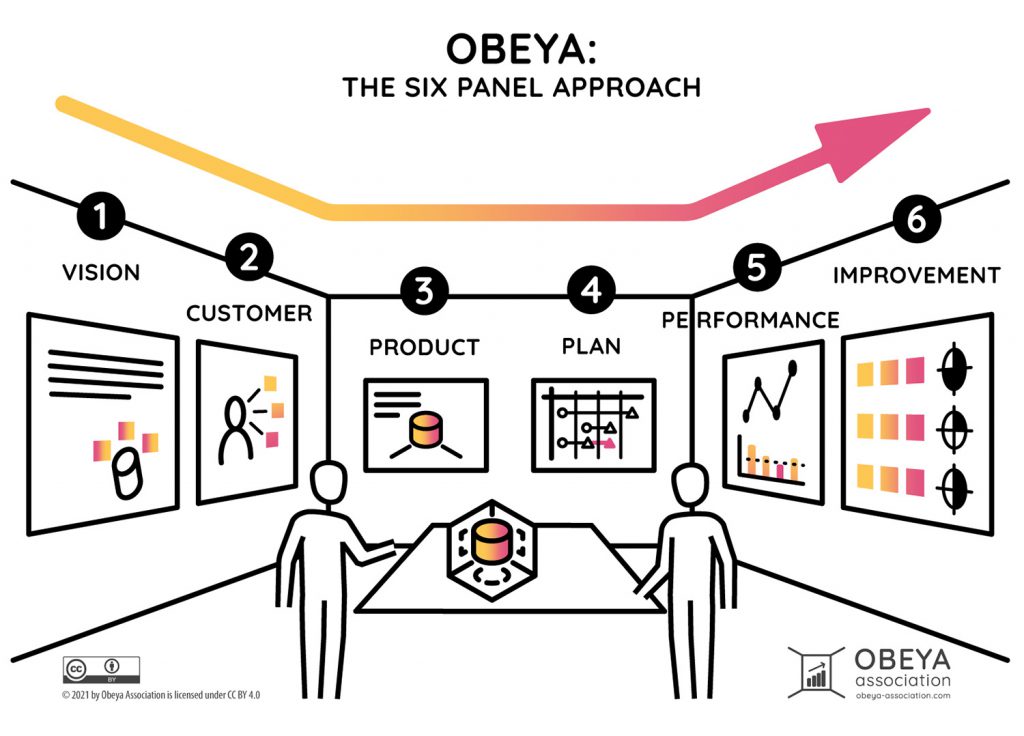

Mejorar la colaboración del equipo de diseño: Guía para principiantes para crear una sala Obeya

¿No consigues que tu obeya despegue? Aprende a montar con éxito una sala obeya y verás cómo se dispara la colaboración en tu equipo.

La mayoría de las organizaciones en su viaje hacia los Productos y Procesos Lean (LPPD) se inclinan desde el principio por aplicar la práctica de obeya. Cuando vemos una obeya bien establecida, nos damos cuenta de su atractivo. El equipo está comprometido, las actividades y el estado del proyecto están claros y las personas trabajan juntas en tiempo real en los temas que más importan al cliente y a la organización. Sin embargo, la mayoría de los equipos dirán que tardaron algún tiempo “agarrarle la onda” a esta forma de trabajar.

Si tú y tu equipo están iniciando en obeya, el primer consejo es que no lo piensen demasiado. Limítate a poner en marcha tu espacio y prepárate para hacer ajustes con el tiempo. Dicho esto, a continuación, te ofrecemos algunos consejos que te ayudarán a avanzar en la curva de aprendizaje.

- Utilice un espacio disponible y accesible para la mayoría del equipo. Lo ideal es una sala exclusiva en la que el equipo esté ubicado en el mismo lugar. Sin embargo, muchas organizaciones han tenido que adaptarse a las limitaciones físicas de su entorno.

- Hazlo sencillo. Menos es más cuando se trata de gestión visual. La mayoría de los equipos tienen dificultades al principio para decidir qué mostrar y tienden a cubrir el espacio con todo lo que están haciendo y, con frecuencia, se pierden en los detalles. Los elementos visuales deben ser los que ayuden al equipo a alcanzar sus objetivos. Cada miembro del equipo debe preguntarse: «¿Qué necesito saber de los demás? ¿Qué necesitan saber ellos de mí?»

- Es un deporte de equipo. Todo el mundo necesita un espacio; todo el mundo se presenta y todo el mundo habla de sus actividades y asuntos.

- La cadencia es clave. Los rituales de Obeya deben diseñarse en función de las necesidades específicas del equipo. Algunos ejemplos son:

- Reuniones diarias para sacar a la luz los principales problemas y ofrecer ayuda a los miembros del equipo.

- Paseos semanales por la galería del Obeya para que el equipo vea el panorama general.

- Temas semanales: seguimiento de costos, decisiones clave, revisiones de diseño.

- Temas o revisiones Mensuales – Repasar con el equipo de líderes clave los objetivos próximos y la logística que se lleva del proyecto.

- Elimine o disminuya otras reuniones e informes de estado una vez que se haya establecido la obeya.

Construye la Obeya; construye el equipo

Si eres pionero de obeya en tu organización, muy posiblemente te serán de mucha utilidad los consejos arriba mencionados. La mejor manera de aprender obeya, es “ir y observar” otras salas. Pero, si no tienes algún otro ejemplo cercano, te cuento a continuación esta experiencia. En una empresa multinacional, se animaba encarecidamente a cada nuevo equipo obeya a que primero fuera a ver un equipo con experiencia en obeya. Visitar no era simplemente mirar las paredes para copiar las pantallas, sino, realmente asistir a algunas reuniones para obtener el contexto y ver la dinámica de equipo, de cómo obeya es diferente de la colaboración en equipo tradicional.

A medida que construyes tu obeya, también construyes tu equipo. Como en cualquier deporte, un equipo mejora con el tiempo y la práctica CONCIENZUDA. La mayoría de los equipos necesitan entre seis y ocho semanas antes de que la obeya se convierta en la nueva norma y el equipo empiece a notar los beneficios.

Uno de los equipos entrenados, tuvo un comienzo difícil, ya que le costaba trabajo ver en qué le estaba ayudando la obeya. Los miembros llevaban años trabajando juntos y tenían algunos rituales bien establecidos, pero su rendimiento de un proyecto a otro era desigual. En las primeras fases de obeya, seguían el procedimiento y algunos decían: “¿Para qué colgar esto en la pared, si lo tenemos en el sistema para que cualquiera lo vea?”

Esa perspectiva cambió al mes de empezar el proyecto, cuando su cliente fue a visitarles y celebraron su reunión en la obeya. Durante esa sesión, recorrieron las paredes con el cliente principal, que se detuvo al llegar a la maqueta a escala del producto. Enseguida vio que el espacio libre para el asiento en tercera fila iba a ser restrictivo. Varios miembros del equipo ya lo sabían, y vi como ponían los ojos en blanco. Llevaba más de dos semanas en la lista de problemas, ¡y no se había hecho nada al respecto!

Resolución de problemas: de dos semanas a dos días gracias a obeya.

El responsable del cliente preguntó si estaban seguros de las dimensiones y el equipo confirmó que el modelo físico era exactamente el mismo que el del modelo CAD actual. El jefe dijo “Hmm” y siguieron caminando por las paredes. Los escépticos de equipo lo tomaron como una señal de que la obeya había fracasado y que se “librarían” de poner visuales y volverían a su trabajo habitual de gestión de proyectos. Sin embargo, un par de días después, el equipo recibió una llamada del cliente diciéndoles que habían desplazado los puntos fijos del asiento de la tercera fila para dejarles más espacio libre. Dos semanas en una lista de problemas, ¡dos días en obeya! Ese fue el punto de inflexión para este equipo, ver como obeya podía ayudarles concretamente a tener éxito en su trabajo.

Otra señal de que tu equipo está creciendo en obeya, es cuando pasa de utilizarla simplemente para la resolución reactiva de problemas a la mitigación proactiva de riesgos. Todos los obeyas tienen algún tipo de calendario visual. En las primeras etapas, veo equipos centrados en lo que se ha hecho, en lo que están trabajando ahora y qué problemas tienen hoy. Este bloqueo y abordaje diario/semanal tiene sus ventajas. Los equipos que ha madurado en su obeya pasan menos tiempo en el momento y lo utilizan para mira hacia adelante, anticipar riesgos y problemas y mitigarlos antes de que se conviertan en problemas reales.

Un signo revelador de que obeya está calando en la cultura del equipo, es el nivel de actividad que se desarrolla en el espacio fuera de los rituales formales. Obeya pretende ser un espacio de colaboración para que el equipo se reúna de manera informal y trabaje conjuntamente en los problemas y retos que surjan durante las demás reuniones. Se trata de un espacio VALIOSO, así que asegúrate de que los equipos lo aprovechan al máximo.

Ayuda rápida para líderes en “horas de oficina”.

Una jefa de proyecto se sentía frustrada por que la obeya parecía vacía la mayor parte del tiempo. Instaló una pantalla táctil para facilitar las revisiones de diseño y funciones del video para colaborar con el personal y proveedores externos. Esto ayudó a aumentar el tráfico en el espacio, pero seguía sin ser natural que la gente gravitara allí.

Con el tiempo, se trasladó ella misma a la obeya y estableció un “horario de oficina” diario en el que ella y el jefe técnico se ponían a disposición de los miembros del equipo para cualquier cosa que quisieran comentar. Los miembros del equipo reaccionaron bien porque sabían que podían recibir orientación rápida. Con el tiempo, los sub-equipos empezaron a venir a trabajar porque sabían que la jefa estaría allí por si necesitaba ayuda. La utilización del espacio pasó de 15% al 80% en cuatro semanas.

Se ha dicho con frecuencia que obeya es un sistema andón para un equipo de proyecto. Dentro del equipo los problemas salen a la superficie y deban tratarse allí siempre que sea posible, Las organizaciones que ha adoptado obeya a lo lardo del tiempo la ha integrado eficazmente en su sistema operativo. Esencialmente, proporcionan una cadena de ayuda a los equipos cuando surgen problemas que superan la capacidad del equipo para resolverlos, de modo que tienen una línea clara para obtener la ayuda que necesitan. De hecho, algunos líderes han creado su propia obeya de líderes senior una vez que han visto su valor.

A medida que avance en su viaje con obeya, tendrá que evolucionar en función de las necesidades de proyecto y de las necesidades individuales de los miembros del equipo. Tómate algunas pausas periódicas para reflexionar sobre obeya 8proceso y visuales). Obeya es un entorno dinámico, si algo no funciona, es “TU HABITACIÓN”, ¡CÁMBIALO!

Obeya es una forma probada de ayudar a los equipos a mejorar la colaboración, alcanzar sus objetivos y acelerar el tiempo de comercialización.

-Martha Belén Márquez Alderete, Coordinadora Lean Abitat