LPS

Cuando hablamos de LPS (Last Planner System), hablamos de un sistema de planeación Pull en lugar de un sistema Push porque es la actividad aguas abajo en la cadena o flujo de valor la que marca el ritmo y tira de la demanda y no a la inversa como ocurre en el sistema tradicional.

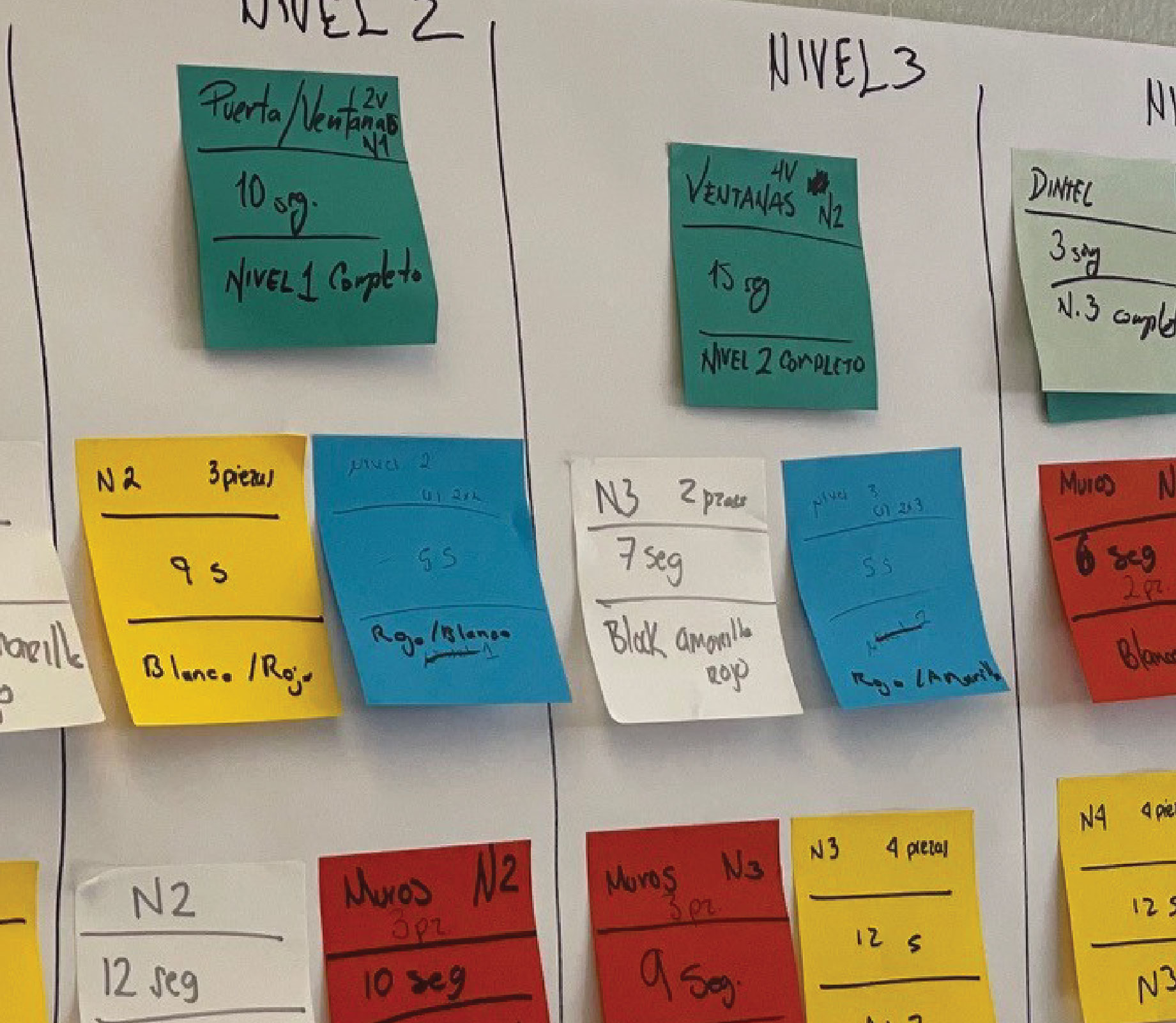

El plan de trabajo normalmente se realiza y mantiene en el proyecto, puede ser en la caseta o en una sala de juntas, instalada lo más cerca posible de la obra o lugar de trabajo, donde se ubica el equipo de trabajo.

Cuando el flujo de trabajo se hace más previsible, las obras se organizan mejor, las reuniones son más cortas, las disputas son menores y los cuellos de botella y las interrupciones en el flujo de trabajo se hacen más evidentes. Las decisiones se toman por consenso y los miembros del equipo deben ponerse de acuerdo en la relación existente entre las actividades, su secuencia y el tiempo de ejecución.

Los compromisos salen del equipo, es indispensable que demos nuestras promesas de trabajo fiable y las mantengamos, por lo que necesitamos asegurarnos de tener los recursos y el tiempo suficiente para completar los trabajos.

Así pues, LPS puede definirse como un método de control de producción diseñado para integrar “lo que debería hacerse” – “lo que se puede hacer” – “lo que se hará” – “lo que se hizo realmente” de la planificación y asignación de tareas de un proyecto. Su objetivo es entregar flujo de trabajo fiable y aprendizaje rápido.

El sistema de control de producción del Last Planner System tiene tres componentes:

1. Planificación anticipada

En este sistema, la planificación se hace con una vista a 4 o 6 semanas adelante, y una de las normas que rige el análisis de las restricciones es que no se autorice ninguna actividad a la fecha prevista a menos que los planificadores estén seguros de que las restricciones se pueden eliminar a tiempo. Siguiendo esta regla se asegura el hecho de que los problemas saldrán a la superficie más pronto y aquellos que no puedan resolverse en la planificación no se impondrán en la ejecución del proyecto, ya sea a nivel de diseño, fabricación o construcción.

2.Compromiso con la planificación

Los compromisos se miden con diferentes métricas, en nuestro modelo de implementación son 8 los factores que medimos, estos indicadores son clave y evalúan si el trabajo se completó según lo prometido o no, y las causas por las que no se ha completado.

Este aprendizaje se utiliza para mejorar las prácticas de trabajo, procesos y sistemas. Los proyectos con LPS han demostrado una fiabilidad de planificación del 85%, que se compara con los proyectos tradicionales, donde es de alrededor del 50%.

3. Aprendizaje

Cada semana, el plan de trabajo de la semana anterior es revisado para determinar qué tareas (compromisos) se completaron. Si el compromiso no se ha mantenido, a continuación, se proporciona una razón. Estas razones son analizadas periódicamente hasta la causa raíz y se llevan a cabo acciones para evitar que se repitan. Cualquiera que sea la causa, la monitorización continua de las razones para el fracaso del plan, medirá la efectividad de las acciones correctivas.

Cuando los flujos de trabajo son más predecibles, podemos tomar ventaja del de situaciones que se presentan, pues estamos en un entorno controlado. Además, el trabajo se hace con mayor calidad, a menor costo y en menor tiempo. Otro de los beneficios de la estabilidad es que los proyectos terminen a tiempo; al no extenderse, se pueden ahorrar miles de pesos en el costo de equipos, maquinaria, rentas, mano de obra y otros recursos para mantener el sitio de trabajo activo.

Referencias

Pons Achell, Juan Felipe, (2014) Introducción al Lean Construction

0 comments

Write a comment